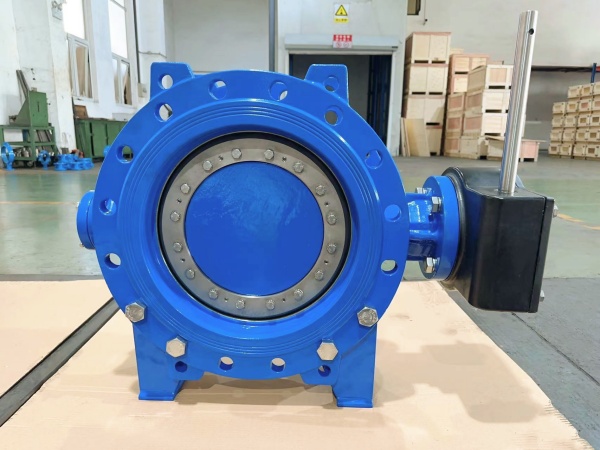

Az acélszelepek tömítőfelülete (DC341X-16 Dupla karimás excentrikus pillangószelep) általában a következő gyártja (TWS szelep)felülethegesztés. A szelepfelületekhez használt anyagokat az ötvözet típusa szerint 4 fő kategóriába sorolják: kobaltalapú ötvözetek, nikkelalapú ötvözetek, vasalapú ötvözetek és rézalapú ötvözetek. Ezeket az ötvözetanyagokat elektródákká, hegesztőhuzalokká (beleértve a porbeles huzalokat), folyósítószerekké (beleértve az átmeneti ötvözet folyósítószereket) és ötvözetporokká stb. állítják elő, és a felületkezelést kézi ívhegesztéssel, oxiacetilén lánghegesztéssel, volfrám-argon ívhegesztéssel, fedett ívű automatikus hegesztéssel és plazmaívhegesztéssel végzik.

A szeleptömítő felületek anyagainak kiválasztása (DC341X3-10Dupla karimás excentrikus pillangószelepA tömítőgyűrű (tömítőgyűrű) kiválasztása általában a szelep használati hőmérsékletén, üzemi nyomásán és korrózióállóságán, vagy a szelep típusán, a tömítőfelület szerkezetén, a tömítő fajlagos nyomáson és a megengedett fajlagos nyomáson, vagy a vállalat termelési és gyártási körülményein, a berendezés feldolgozási kapacitásán, a felületkezelés műszaki képességén és a felhasználók igényein alapul. Optimalizált tervezést is alkalmazni kell, és alacsony árú, egyszerű gyártási folyamattal és magas termelési hatékonysággal rendelkező tömítőfelület-anyagot kell választani, amely megfelel a (szelep teljesítményének) követelményeinek.D341X3-16 Dupla karimás koncentrikus pillangószelepe) szelep.

A szeleptömítő felületek felületkezelésére használt egyes anyagok csak egyetlen formájúak, vagy elektróda, hegesztőhuzal vagy ötvözetpor formájában készülnek, így csak egy felületkezelési módszer alkalmazható. Egyeseket hegesztőpálcákká, hegesztőhuzalokká vagy ötvözetporokká állítanak elő különféle formákban, mint például a sztellit L6 ötvözet, mind hegesztőpálcák (D802), mind hegesztőhuzalok (HS111), mind ötvözetporok (PT2102), majd kézi ívhegesztés, oxi2acetilén lánghegesztés, volfrám-argon ívhegesztés, huzaladagolós plazmaívhegesztés és porplazmaívhegesztés, valamint egyéb módszerek is alkalmazhatók a felületkezeléshez. A szeleptömítő felület felületkezelési anyagainak kiválasztásakor figyelembe kell venni a felületkezelési módszer kiválasztását az érett technológiával, az egyszerű eljárással és a vállalat magas termelési hatékonyságával, hogy biztosítsuk a tömítőfelület felületkezelési gyártásában a teljesítményének megvalósítását.

A tömítőfelület a szelep kulcsfontosságú része (D371X-10 karimák közötti pillangószelep), és minősége közvetlenül befolyásolja a szelep élettartamát. A szeleptömítő felület anyagának ésszerű kiválasztása az egyik fontos módja a szelep élettartamának javítására. A szeleptömítő felület anyagainak kiválasztásakor kerülni kell a félreértéseket.

1. mítosz: A szelep keménysége (D371X3-16C) a tömítőfelület anyaga magas, és kopásállósága jó.

A kísérletek azt mutatják, hogy a szeleptömítő felület anyagának kopásállóságát a fém anyag mikroszerkezete határozza meg. Egyes ausztenites mátrixú és kis mennyiségű kemény fázisú szerkezetű fémek nem túl kemények, de kopásállóságuk nagyon jó. A szelep tömítő felülete bizonyos nagy keménységgel rendelkezik, hogy elkerülje a közegben lévő kemény törmelék okozta sérüléseket és karcolásokat. Összességében a HRC35~45 keménységi érték megfelelő.

2. mítosz: A szeleptömítő felület anyagának ára magas, teljesítménye viszont jó.

Egy anyag ára önmagában árujellemző, míg az anyag teljesítménye a fizikai jellemzője, és a kettő között nincs szükségszerű összefüggés. A kobaltalapú ötvözetekben található kobaltfém importból származik, és az ár magas, ezért a kobaltalapú ötvözetanyagok ára is magas. A kobaltalapú ötvözeteket jó kopásállóság jellemzi magas hőmérsékleten, míg normál és közepes hőmérsékleti körülmények között történő használat esetén az ár/teljesítmény arány viszonylag magas. A szeleptömítő felületek anyagainak kiválasztásakor alacsony ár/teljesítmény arányú anyagokat kell választani.

3. mítosz: Ha a szelep tömítőfelületének anyaga jó korrózióállósággal rendelkezik erősen korrozív közegben, akkor alkalmazkodnia kell más korrozív közegekhez is.

A fémanyagok korrózióállóságának saját komplex mechanizmusa van. Az anyag erősen korrozív közegben jól ellenáll a korróziónak, és a körülmények, például a hőmérséklet vagy a közeg koncentrációjának kismértékű változása is befolyásolja a korrózióállóságot. Más korrozív közegekben a korrózióállóság nagyobb mértékben változik. A fémanyagok korrózióállóságát csak kísérletekkel lehet megismerni, és a vonatkozó feltételeket referenciaként a releváns anyagokból kell megérteni, és nem szabad vakon átvenni.

Közzététel ideje: 2025. márc. 1.